Oggi entriamo “a gamba tesa” nel vano motore. Il collettore di aspirazione, troppo spesso sottovalutato dalla maggior parte dei fuoristradisti, è invece un organo vitale del motore e come tale necessita di un’accorta manutenzione per garantire sempre ottime performance.

Testo di Gabriele Gentile – Foto di Lorenzo Gentile

Avete mai avuto l’orribile sensazione che il vostro motore non vada più come prima? Lentezza nel prendere i giri, scarsa disponibilità di coppia e potenza sono sintomi da non prendere sottogamba. Prima di intervenire con elaborazioni costose per incrementare la potenza è bene capire se la nostra unità presenti o meno problemi all’impianto di aspirazione, che nella maggior parte dei casi possono portare ad un drastico calo della potenza erogata. Perché si verificano tali sintomi dopo un certo chilometraggio? A partire dalla normativa antinquinamento Euro 3, tutti i motori diesel sono equipaggiati per legge con la valvola di ricircolo dei gas di scarico (EGR) la quale, come dice il nome, ha il compito di immettere una parte dei gas di scarico nel circuito di aspirazione allo scopo di limitare la formazione degli ossidi di azoto (NOx) durante il processo di combustione. Nella maggior parte di questi motori i fumi della combustione vengono prelevati a monte del complessivo filtro antiparticolato/catalizzatore, in quanto deve essere garantita a questi ultimi la necessaria pressione per poter essere introdotti con successo nel collettore di aspirazione. Infatti, considerando un motore turbocompresso, all’interno del collettore vige la pressione dell’aria imposta dal compressore (che nei casi più favorevoli può raggiungere anche i 2,5 bar) e pertanto, per far sì che i gas da far ricircolare riescano ad esservi introdotti, è necessario che questi posseggano una pressione maggiore per poter vincere quella dell’aria fresca che fluisce all’interno del collettore.

Questa configurazione impone che i fumi di scarico, carichi di particolato, vengano ricircolati nel tratto di aspirazione dove si mescolano ai vapori dell’olio e quindi sottoposti alla successiva combustione per evitare la dispersione in atmosfera. Siccome il collettore di aspirazione è soggetto all’effetto del calore generato dal motore, la miscela di aria e di vapori di idrocarburi che lo attraversa si trasforma col tempo in una sostanza catramosa e dura che aderisce alle pareti interne del condotto riducendo le sezioni di passaggio dell’aria e ostruendo il movimento di eventuali valvole per il controllo della turbolenza. In alcuni casi, come ad esempio nel motore Mitsubishi 4M41, il 3.2 DI-D, qui preso in esame, il sensore MAP (Manifold Air Pressure), che rileva la pressione dell’aria all’interno del collettore di aspirazione, presenta la presa di pressione a valle della sezione di ingresso della valvola EGR, pertanto è soggetto a facile ostruzione e al conseguente malfunzionamento. Così questo piccolo ma importantissimo sensore elettrico non ha la possibilità di effettuare una lettura accorta della pressione dell’aria all’interno del collettore e la centralina perde di conseguenza un parametro importante per la regolazione della potenza, la quale tende a calare sensibilmente. Infatti la pressione e la portata dell’aria in ingresso alle camere di combustione influenzano in maniera preponderante il fenomeno della combustione.

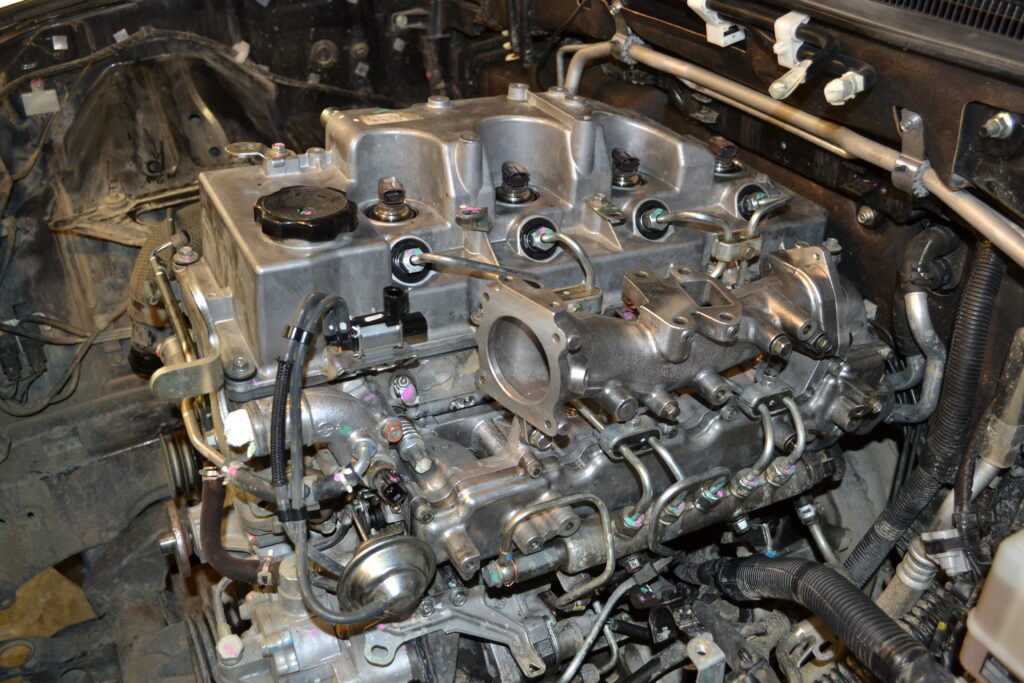

Di fatto l’ottimizzazione da parte della centralina motore per la regolazione dei tempi di apertura degli iniettori nonché della fasatura dell’iniezione vengono meno, causando un ammanco di potenza alla pressione del pedale dell’acceleratore (tanto più grande quanto maggiore sarà l’impedimento del motore a respirare correttamente). Per risolvere l’inconveniente l’unica soluzione è quella di pulire il collettore di aspirazione a fondo ripristinando le sezioni di passaggio dell’aria e la presa di pressione del MAP. Il lavoro, che qui vi illustriamo dettagliatamente, è stato eseguito su un Mitsubishi Pajero V80 3.2 DI-D Intense del 2008 con all’attivo 105.000 km percorsi 8 anni dall’acquisto, ma la procedura è applicabile su qualsiasi motore turbodiesel. A tale chilometraggio il propulsore appariva letteralmente “affogato”, faticava a prendere i giri come se il turbocompressore non lavorasse a dovere. Nei percorsi in fuoristrada i sintomi descritti apparivano ingigantiti: abbassando il finestrino non si udiva più il classico fischio della turbina alla soglia dei 2.000 giri, tipico di quando il motore entra in coppia, e in taluni casi si era costretti a disattivare l’aria condizionata per ottenere un minimo di spinta in più. In pratica, al posto dei 160 cavalli originali si aveva la sensazione di averne a disposizione a malapena un centinaio… La situazione richiedeva un intervento definitivo!

L’UPGRADE

In occasione della pulizia del collettore di aspirazione si è deciso di escludere il ricircolo della valvola EGR in modo definitivo, allo scopo di preservare la pulizia dei passaggi dell’aria fresca ed evitare nuovamente di incappare negli inconvenienti già elencati. Sul 4M41 la valvola EGR è di tipo elettronico, dotata cioè di un motorino comandato in PWM (impulsi modulati) che apre e chiude la valvola secondo le richieste della gestione motore, e di un sensore che informa la centralina della posizione in cui effettivamente si trova il fungo della valvola. Il connettore pertanto ha 5 fili, di cui 2 per il motore e 3 per il sensore (alimentazione, massa e segnale). Siccome la centralina ha la necessità di conoscere le informazioni sullo stato di posizione della valvola, staccare semplicemente il connettore (e quindi, di fatto, togliere l’alimentazione al motorino lasciando così il fungo chiuso) causerebbe l’accensione della spia di avarìa motore sul quadro strumenti, in quanto la centralina rileverebbe un malfunzionamento del sistema EGR (con la memorizzazione di un relativo DTC, diagnostic trouble code). Nonostante il sistema a comando elettrico sia molto più preciso e facile da gestire in base ai diversi giri e carichi motore, risulta più complicato poterlo escludere rispetto ad un semplice sistema di ricircolo comandato a depressione. Nel caso lo si voglia escludere completamente diventa necessario modificare i parametri di gestione ed eliminare dalla memoria della centralina la “presenza” della valvola EGR. Siccome la modifica qui adottata ha voluto seguire la filosofia della minor invasività possibile, si è deciso di lasciare collegata la valvola al cablaggio motore (in modo da non mandare in errore l’ECU) mentre sono stati chiusi con dei lamierini, realizzati artigianalmente, la presa dei fumi sul collettore di scarico e il foro di ingresso dei fumi sul collettore di aspirazione.

Tuttavia tappare semplicemente i fori utilizzati dal sistema EGR con dei lamierini non sarebbe sufficiente per la realizzazione di una modifica affidabile. Infatti potrebbe accadere quanto segue: in alcune condizioni di marcia, come una discesa prolungata, ad esempio un passo di montagna, o una condizione di guida in cui si percorre un tratto con il pedale del gas in rilascio sfruttando l’inerzia del veicolo, la centralina di gestione (programmata per rispettare severe normative ambientali) parzializza il corpo farfallato per fare in modo che venga ricircolata la maggior parte possibile di fumi esausti nel motore, limitando invece al massimo l’ingresso di aria fresca. Questo al solo scopo di impedire la formazione di NOx. Chiudere ermeticamente la sezione di passaggio dell’EGR sul collettore farebbe scendere la pressione dell’aria all’interno dello stesso ad un valore molto basso (di fatto il collettore inizia a lavorare in depressione). Questo valore di pressione, letto dal sensore MAP, corrisponderebbe ad un punto di funzionamento sfavorevole nella mappatura e di conseguenza verrebbe interpretato dalla centralina come una condizione di lavoro anomala. Tale condizione verrebbe comunicata al guidatore mediante l’accensione della spia MIL (Malfunction Indicator Lamp) nel quadro strumenti.

Per poter “ingannare” la centralina, quindi, si possono percorrere due strade: realizzare un foro di circa 12 mm sulla farfalla oppure eliminare completamente il disco dall’alberino del corpo farfallato (come descritto in foto). Lo scopo finale in entrambi i casi è quello di permettere il necessario afflusso di aria fresca nel collettore in tutte le condizioni di funzionamento operativo della vettura. Il rovescio della medaglia è solamente uno: in fase di spegnimento motore l’arresto effettivo dell’equipaggio mobile avviene con un leggero ritardo, in quanto la rimozione della valvola a farfalla causa una permanenza di pressione dell’aria nell’aspirazione, sufficiente a far girare il motore per un paio di secondi in più dal momento in cui si effettua il disinserimento dell’accensione. Questo comportamento tuttavia non è assolutamente pregiudizievole per l’affidabilità dell’auto e l’entità del ritardo allo spegnimento è, in ogni caso, quasi impercettibile.

Filtro antiparticolato? Non è così semplice…

La realizzazione della modifica è stata resa possibile dal fatto che il veicolo in esame non montava all’origine il filtro antiparticolato. Nei modelli equipaggiati con questo dispositivo di trattamento dei gas di scarico non è possibile infatti rimuovere completamente la valvola a farfalla in quanto questo componente svolge un’azione fondamentale durante la rigenerazione del filtro DPF.

Com’è noto il processo di rigenerazione sfrutta l’innalzamento delle temperature dei gas di scarico per permettere la combustione del particolato intrappolato nella matrice del filtro. Sono sostanzialmente due i metodi che vengono utilizzati per raggiungere tale scopo: le post iniezioni del carburante attraverso gli iniettori nella fase finale dell’espansione del pistone oppure la vaporizzazione del combustibile a monte del filtro antiparticolato mediante un ugello dedicato.

In entrambi i casi, per favorire ed incrementare ancor di più l’innalzamento delle temperature allo scarico e per ottenere una più efficace azione di rimozione delle polveri, si limita l’afflusso di aria fresca al motore (di fatto viene diminuito il rapporto stechiometrico) mediante la parzializzazione del corpo farfallato. È evidente, quindi, che la rimozione della farfalla (o la sua foratura) non favorisce il raggiungimento delle temperature necessarie per la rigenerazione del filtro (almeno 600°C). Ne conseguono l’intasamento prematuro del DPF nonché il problema della diluizione del lubrificante motore, a seguito dei numerosi tentativi di rigenerazione indotti dalla centralina. Nel caso in cui il mezzo sia dotato di filtro antiparticolato, quindi, l’unica soluzione affidabile è quella di intervenire sul software di gestione della centralina motore. Anche il solo inserimento di un lamierino per escludere la valvola EGR influisce sul processo di rigenerazione del filtro DPF. Infatti, grazie alla presenza del sensore di pressione differenziale del DPF, con il quale si stima il grado di intasamento del filtro, e delle sonde di temperatura dei gas di scarico, poste a monte e a valle del filtro stesso, la centralina di gestione riesce a capire quando sia il momento di iniziare una rigenerazione e soprattutto quando questa venga completata con successo.

© 4×4 Magazine – RIPRODUZIONE RISERVATA